Accueil / Ressources / Blogs / Actualités du secteur / Sélection des matériaux et analyse des performances des pièces moulées

Sélection des matériaux et analyse des performances des pièces moulées

Le moulage est l'un des procédés de fabrication les plus répandus dans le monde industriel et joue un rôle crucial dans les secteurs de l'automobile, de l'aéronautique, de la construction, de l'énergie et des machines. La performance des pièces moulées ne dépend pas seulement de la conception ou des méthodes de production, mais aussi du choix rigoureux des matériaux. Chaque alliage ou métal possède des propriétés mécaniques, une durabilité et une résistance uniques à des conditions de travail spécifiques. Comprendre comment choisir le bon matériau et analyser ses performances est essentiel pour garantir la fiabilité et la longévité du produit.

Importance du choix des matériaux dans le moulage

Le choix du matériau est la clé d'une fonderie réussie. Une pièce moulée doit supporter différentes contraintes, telles que les charges mécaniques, la dilatation thermique, la corrosion et l'usure, selon son application. Le choix du matériau influence :

Résistance et durabilité – Capacité à résister à des forces statiques ou dynamiques sans déformation.

Résistance à la chaleur – Essentielle pour les pièces utilisées dans les moteurs, les turbines et les fours.

Résistance à la corrosion – Essentielle pour les environnements marins, chimiques ou extérieurs.

Efficacité pondérale – Des matériaux plus légers peuvent réduire la consommation d’énergie dans le transport ou les machines.

Rentabilité – Le choix du bon matériau garantit un équilibre entre performance et budget.

Un choix inapproprié peut entraîner une défaillance prématurée, des coûts de maintenance plus élevés et des risques pour la sécurité.

Matériaux couramment utilisés dans les pièces moulées

1. Fonte

La fonte est l'un des matériaux de moulage les plus anciens et les plus courants. Elle offre :

Excellente résistance à l'usure.

Haute résistance à la compression.

Bonne usinabilité.

Les applications incluent les blocs moteurs, les tuyaux, les boîtiers de pompe et les équipements de construction.

2. Acier au carbone

L'acier au carbone offre une résistance et une ténacité exceptionnelles. Ses caractéristiques sont les suivantes :

Hautes performances mécaniques.

Large gamme de nuances pour différents niveaux de dureté.

Convient aux pièces industrielles soumises à de fortes contraintes.

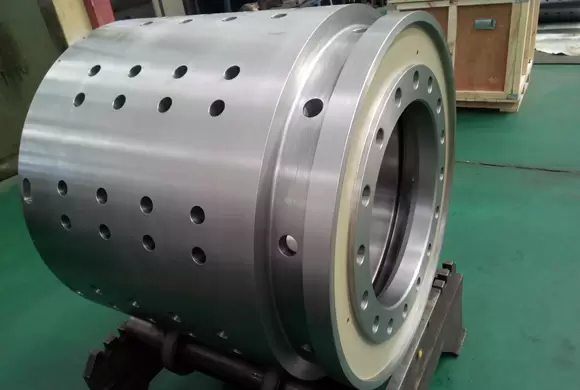

Il est souvent utilisé dans les engrenages, les arbres et les composants structurels.

3. Acier inoxydable

La pièce moulée en acier inoxydable est appréciée pour :

Résistance supérieure à la corrosion.

Excellente finition de surface.

Bonnes performances dans des températures extrêmes.

Cela le rend idéal pour les équipements de transformation des aliments, les appareils médicaux et les composants marins.

4. Alliages d'aluminium

L'aluminium est léger et polyvalent, offrant :

Faible densité pour les applications sensibles au poids.

Bonne résistance à la corrosion.

Excellente conductivité thermique.

Il est largement utilisé dans les pièces de moteurs automobiles, les structures aérospatiales et les produits de consommation.

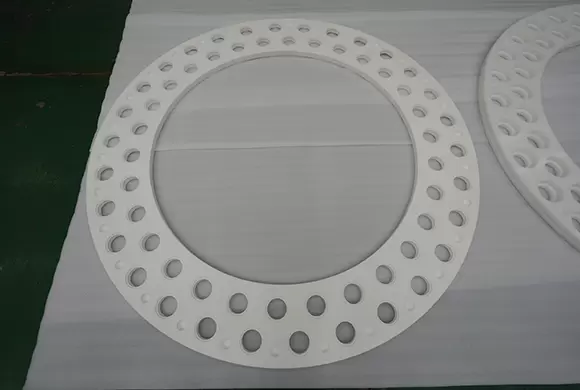

5. Alliages de cuivre (bronze et laiton)

Les alliages à base de cuivre sont utilisés pour leur :

Haute résistance à la corrosion en milieu marin et chimique.

Bonne résistance à l'usure.

Aspect attrayant pour les utilisations architecturales.

Les pièces courantes comprennent les vannes, les roulements et les composants décoratifs.

6. Alliages à base de nickel

Pour les applications à haute température, les alliages de nickel offrent :

Résistance supérieure à la chaleur et à l’oxydation.

Haute résistance mécanique à températures élevées.

Ils sont largement utilisés dans les turbines, les équipements pétrochimiques et les moteurs aérospatiaux.

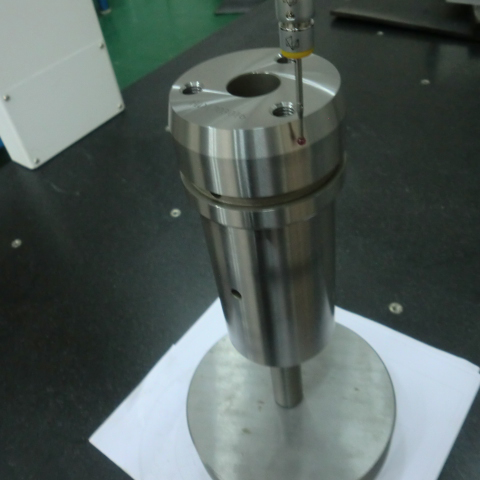

Analyse des performances des pièces moulées

L'analyse des performances des pièces moulées permet de s'assurer qu'elles répondent aux conditions opérationnelles requises. Plusieurs facteurs doivent être pris en compte :

Propriétés mécaniques

La résistance à la traction, la résistance à la compression, la dureté et la résistance à la fatigue sont testées pour confirmer la durabilité sous contrainte.

Performance thermique

La résistance à la chaleur et la conductivité thermique sont essentielles pour les applications à haute température. Des matériaux comme l'acier inoxydable et les alliages de nickel excellent dans ce domaine.

Résistance à la corrosion

Pour les pièces exposées à l’humidité, aux produits chimiques ou à l’eau salée, l’acier inoxydable et les alliages de cuivre offrent une protection durable.

Résistance à l'usure

La résistance à l'abrasion est essentielle dans les applications minières, de construction et de machinerie lourde. La fonte et les aciers trempés sont couramment choisis.

Rapport poids/résistance

Les matériaux légers comme l’aluminium réduisent la consommation de carburant lors du transport sans compromettre la résistance.

Coût et efficacité de fabrication

Le matériau choisi doit concilier performance et prix abordable. Par exemple, la fonte est économique, tandis que l'acier inoxydable offre une durée de vie plus longue.

Applications des pièces moulées

Les pièces moulées se retrouvent dans presque tous les secteurs industriels :

Automobile – blocs moteurs, carters de transmission, composants de freinage.

Aéronautique – aubes de turbine, supports structurels, pièces de système de carburant.

Secteur de l’énergie – corps de pompe, vannes, composants de centrales électriques.

Construction et exploitation minière – pièces d’excavatrice, engrenages et revêtements résistants à l’usure.

Marine – hélices, carters de pompe et équipement de pont.

Conclusion

La performance et la longévité des pièces moulées dépendent fortement du choix des matériaux et d'une analyse approfondie de leurs performances. Choisir le bon alliage garantit la résistance des pièces aux contraintes mécaniques et aux conditions environnementales, et offre des solutions rentables. De la fonte et de l'acier à l'aluminium et aux alliages de nickel avancés, chaque matériau offre des avantages uniques adaptés à des secteurs spécifiques.

En évaluant soigneusement les propriétés des matériaux, les exigences opérationnelles et les considérations économiques, les fabricants peuvent fournir des pièces moulées qui atteignent une résistance, une fiabilité et une efficacité supérieures dans les applications du monde réel.