Accueil / Ressources / Blogs / Actualités du secteur / Exploration des procédés et technologies de fabrication avancés pour les rotors de générateurs

Exploration des procédés et technologies de fabrication avancés pour les rotors de générateurs

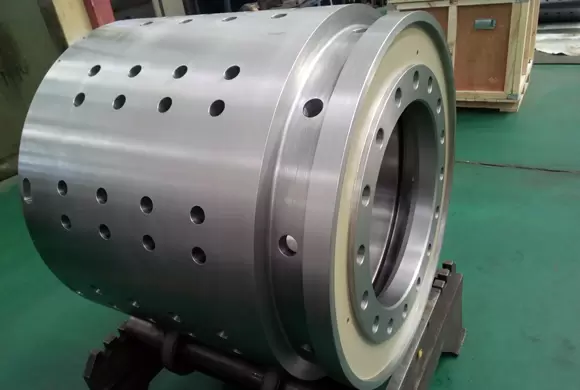

Dans le domaine de la production d'électricité, le rotor d'un générateur joue un rôle essentiel : il convertit l'énergie mécanique en énergie électrique avec une efficacité et une fiabilité optimales. Avec les progrès technologiques constants et la demande croissante d'énergie propre et efficace, la conception et la fabrication des rotors de générateurs sont devenues plus complexes et exigeantes.

Aperçu de la conception et défis

Les rotors de générateurs sont des composants complexes, caractérisés par leur grande taille, leur poids important et leur géométrie complexe. Caractéristiques et défis de conception clés :

Taille et poids des pièces de grande taille : En règle générale, une pièce de rotor de générateur pèse plus d'une tonne, ce qui nécessite un équipement de fabrication et des procédures de manutention robustes.

Exigences de précision : La tolérance dimensionnelle minimale requise est de 0,025 mm, avec une tolérance de position de 0,03 mm. Le respect de ces normes de précision extrêmement élevées est crucial pour garantir l'efficacité opérationnelle et la longévité du rotor.

Complexité de fabrication : En raison de la taille de la pièce et des exigences de précision, la difficulté d'usinage est importante. Les méthodes de fabrication traditionnelles peinent souvent à atteindre la précision et la finition de surface requises.

Procédés de fabrication avancés

Pour relever ces défis, plusieurs procédés et technologies de fabrication avancés ont été développés et mis en œuvre.

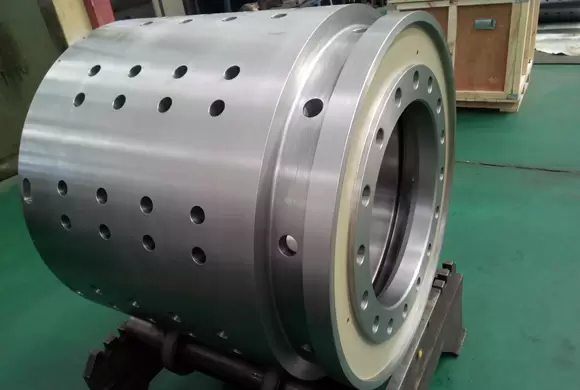

1. Usinage de précision

L'usinage de précision est fondamental dans la fabrication des rotors de générateurs. Grâce à des machines à commande numérique par ordinateur (CNC) de pointe, les fabricants peuvent atteindre les tolérances strictes exigées par les rotors modernes. Des techniques telles que le fraisage à grande vitesse et l'usinage cinq axes permettent d'usiner des éléments complexes avec une précision et une qualité de surface exceptionnelles.

Usinage à cinq axes : cette technologie permet d'usiner des formes complexes en une seule configuration, réduisant ainsi les erreurs de manipulation et de configuration et améliorant ainsi la précision.

Mesure en cours de processus : l'intégration de systèmes de mesure en cours de processus garantit que chaque étape de l'usinage respecte les tolérances spécifiées, minimisant ainsi le besoin de corrections après usinage.

2. Fabrication additive (impression 3D)

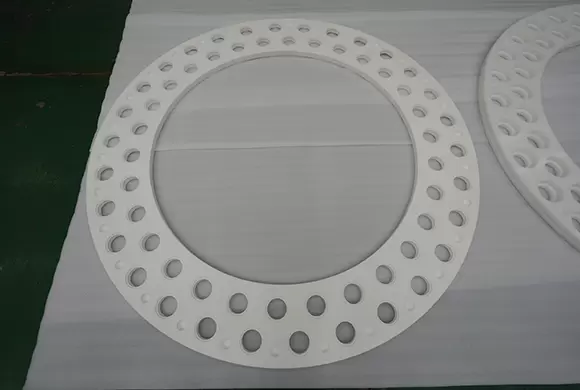

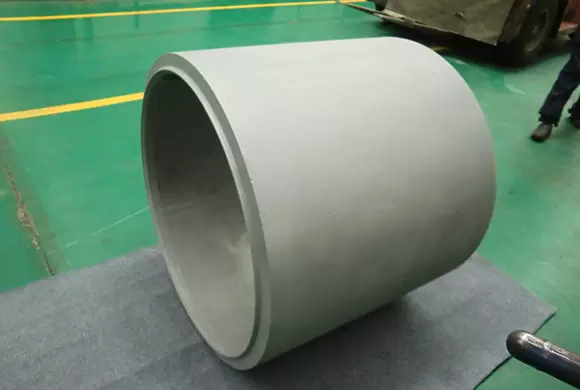

La fabrication additive, et notamment l'impression 3D métal, offre des avantages uniques pour la production de rotors de générateurs. En superposant des couches de matériau pour obtenir la forme souhaitée, la fabrication additive permet de réaliser des canaux de refroidissement internes complexes et d'autres éléments complexes, difficiles, voire impossibles, à réaliser avec les méthodes traditionnelles.

Géométrie complexe : la fabrication additive permet la création de passages de refroidissement complexes à l'intérieur du rotor, optimisant ainsi la gestion thermique et améliorant l'efficacité.

Efficacité des matériaux : la réduction des déchets de matériaux et la possibilité d'utiliser des alliages hautes performances contribuent à des rotors plus légers et plus résistants.

3. Soudage par faisceau d'électrons (EBW)

Le soudage par faisceau d'électrons est un procédé essentiel dans la fabrication de rotors, notamment pour l'assemblage de grandes sections. Le soudage par faisceau d'électrons (EBW) produit un faisceau d'électrons focalisé à haute énergie qui fait fondre le matériau au niveau du joint, produisant ainsi des soudures étroites et profondes avec un minimum de zones affectées thermiquement.

Haute précision : EBW assure un contrôle précis du processus de soudage, minimisant la distorsion et maintenant des tolérances serrées.

Soudures sans défaut : le procédé produit des soudures avec une très faible porosité et une sensibilité aux fissures, améliorant ainsi l'intégrité structurelle du rotor.

Améliorations des performances structurelles et de l'efficacité de l'assemblage

L’adoption de ces procédés de fabrication avancés a conduit à des améliorations significatives dans la conception et la production des rotors de générateurs.

Performances structurelles améliorées

Grâce à l'utilisation de matériaux haute performance et de techniques de fabrication précises, les performances structurelles globales des rotors de générateurs ont été améliorées. Des caractéristiques telles que des canaux de refroidissement optimisés et des conceptions de détente des contraintes contribuent à améliorer l'efficacité thermique et la résistance mécanique.

Temps d'assemblage réduit

Les procédés de fabrication avancés, notamment la fabrication additive et l'usinage de précision, ont simplifié l'assemblage des rotors. Les composants auparavant assemblés à l'aide de plusieurs pièces et fixations peuvent désormais être fabriqués en une seule pièce, ce qui permet de gagner considérablement du temps et de réduire les risques d'erreurs d'assemblage.

Conception intégrale : la fabrication additive permet la création de géométries complexes en une seule pièce, éliminant ainsi le besoin d'assemblages multiples.

Lignes d’assemblage automatisées : l’intégration de l’automatisation et de la robotique dans les lignes d’assemblage réduit davantage la manutention manuelle et améliore la productivité.

Répondre aux exigences de précision

L'association d'un usinage de précision, de mesures en cours de fabrication et de techniques de soudage avancées garantit que les rotors des générateurs répondent aux exigences de précision les plus strictes. Une tolérance dimensionnelle minimale de 0,025 mm et une tolérance de positionnement de 0,03 mm sont constamment respectées, garantissant ainsi l'efficacité et la fiabilité opérationnelles du rotor.

Conclusion

L'exploration de procédés et de technologies de fabrication avancés pour les rotors de générateurs a permis des avancées significatives en matière de conception, d'efficacité de production et de performances structurelles. Grâce à l'usinage de précision, à la fabrication additive et au soudage par faisceau d'électrons, les fabricants peuvent produire des rotors répondant aux spécifications les plus exigeantes tout en réduisant les délais et les coûts d'assemblage. Face à l'évolution constante du secteur de l'énergie, ces techniques de fabrication avancées joueront un rôle crucial dans le développement de rotors de générateurs plus performants, plus fiables et plus durables.