Accueil / Ressources / Blogs / Actualités du secteur / Application de la fabrication intelligente au traitement des pièces de machines minières

Application de la fabrication intelligente au traitement des pièces de machines minières

L'industrie minière s'appuie fortement sur des équipements performants, et les pièces de traitement des machines minières jouent un rôle essentiel pour garantir la fiabilité, l'efficacité et la sécurité. Les procédés de fabrication traditionnels peinent souvent à répondre aux exigences modernes de précision, de rapidité et de personnalisation. La fabrication intelligente, intégrant l'automatisation avancée, l'analyse de données et les technologies numériques, offre une approche révolutionnaire pour la production de pièces de traitement des machines minières.

1. Introduction

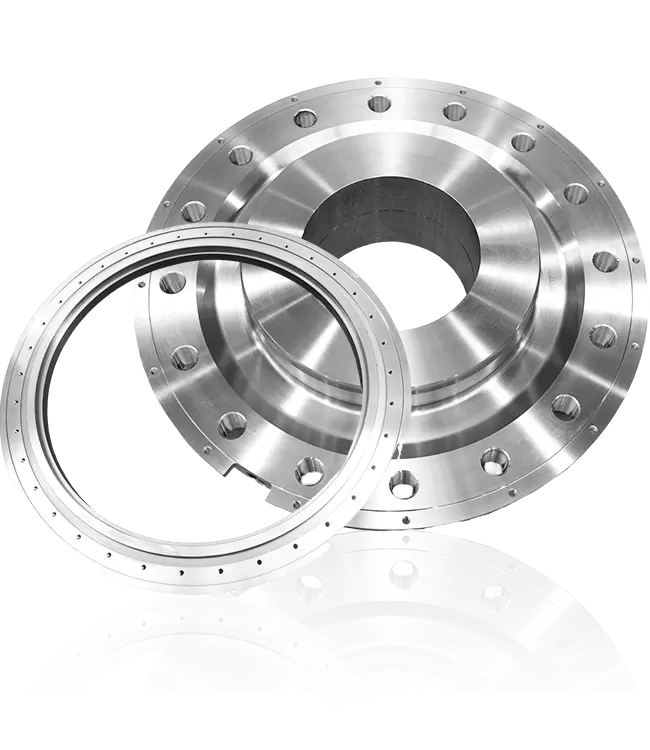

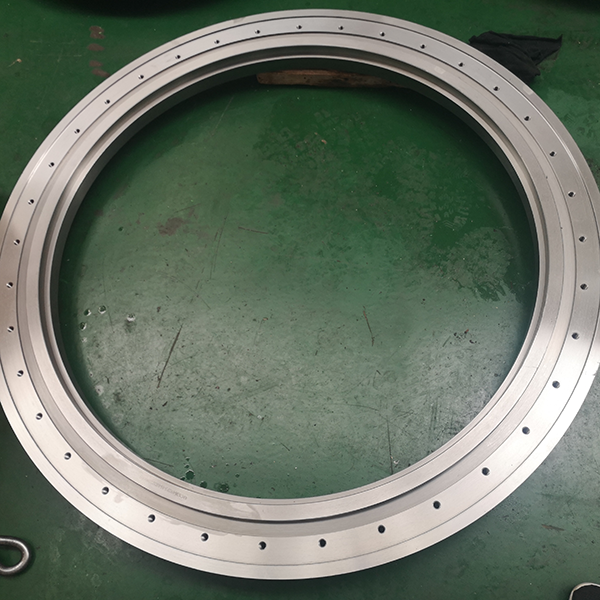

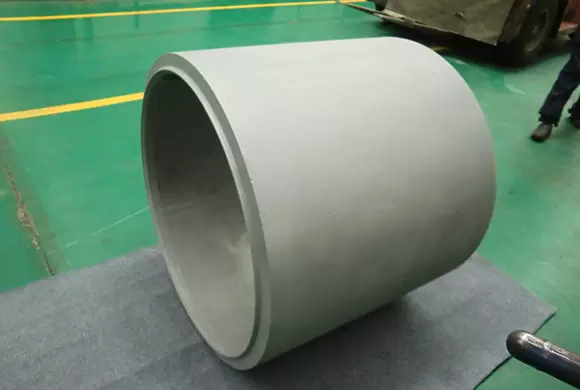

Les pièces de traitement des machines minières, telles que les engrenages, les arbres, les composants hydrauliques, les chemises résistantes à l'usure et les éléments d'entraînement, constituent la base des équipements miniers à usage intensif. Ces composants doivent résister à des environnements d'exploitation extrêmes, notamment aux matériaux abrasifs, aux forces d'impact élevées et aux variations de température. La précision et la durabilité ne sont pas une option ; ce sont des exigences essentielles.

Ces dernières années, l'essor de la fabrication intelligente a transformé la conception, la production et la livraison des pièces des machines minières. En intégrant des technologies avancées comme l'usinage CNC, le contrôle qualité basé sur l'IA, la modélisation par jumeaux numériques et la surveillance par IoT, les fabricants peuvent considérablement améliorer l'efficacité de la production et la qualité des produits. Cette transformation ne se limite pas à l'automatisation, mais passe aussi par une prise de décision plus intelligente, basée sur les données, tout au long du processus de fabrication.

2. Technologies clés de la fabrication intelligente pour les pièces de machines minières

2.1 Usinage CNC avec automatisation

L'usinage à commande numérique par ordinateur (CNC) garantit la fabrication de pièces avec une précision extrême, souvent avec des tolérances de l'ordre du micromètre. Associés à l'automatisation robotisée, les systèmes CNC peuvent fonctionner 24 heures sur 24, produisant des machines minières usinant les pièces de manière constante, sans erreur humaine. Cette combinaison améliore la productivité tout en réduisant les temps d'arrêt.

2.2 Jumeau numérique et simulation

Un jumeau numérique est une représentation virtuelle d'un produit ou d'un processus physique. Dans la fabrication de pièces de machines minières, les ingénieurs utilisent des jumeaux numériques pour simuler les flux de production, optimiser la conception des pièces et prédire les défaillances potentielles avant le début de la production. Cela réduit les essais-erreurs coûteux et accélère la mise sur le marché.

2.3 Contrôle qualité basé sur l'IA

L'intelligence artificielle, associée à des systèmes d'imagerie haute résolution, permet la détection des défauts en temps réel. Les imperfections de surface, les écarts dimensionnels et les défauts d'assemblage sont identifiés instantanément, garantissant ainsi que seules les pièces répondant à des normes de qualité strictes quittent la chaîne de production.

2.4 Fabrication additive pour pièces personnalisées

La fabrication additive (impression 3D) permet un prototypage rapide et la création de géométries complexes difficiles à réaliser avec l'usinage traditionnel. Pour les pièces de machines minières spécialisées, comme les supports légers ou les composants optimisés résistants à l'usure, cette technologie offre une flexibilité inégalée.

2.5 Surveillance de la production basée sur l'IoT

L'Internet des objets (IoT) permet aux machines, aux capteurs et aux systèmes de communiquer en temps réel. Dans une usine intelligente, les appareils IoT suivent les indicateurs de production, surveillent l'état des machines et anticipent les besoins de maintenance, réduisant ainsi les temps d'arrêt imprévus des équipements.

3. Avantages de la fabrication intelligente dans les pièces de machines minières

Précision et cohérence améliorées – Les processus automatisés garantissent que chaque pièce répond aux spécifications de conception exactes, améliorant ainsi la fiabilité de l’équipement.

Délais de livraison plus courts – L’analyse des données en temps réel et l’automatisation réduisent les délais, permettant une livraison plus rapide aux clients.

Réduction des coûts – Les flux de travail optimisés minimisent le gaspillage de matériaux, réduisent les coûts de main-d’œuvre et améliorent l’efficacité énergétique.

Personnalisation améliorée – Les fabricants peuvent produire de petits lots de pièces personnalisées sans sacrifier l’efficacité.

Durabilité – La fabrication intelligente s’aligne sur les pratiques respectueuses de l’environnement en réduisant les déchets et en optimisant l’utilisation des ressources.

4. Perspectives d'avenir

À mesure que les opérations minières s'automatisent et s'appuient sur les données, la demande de pièces de haute qualité pour les machines minières va continuer de croître. Les avancées futures en matière de fabrication intelligente, telles que la robotique avancée, l'optimisation par l'apprentissage automatique et les lignes de production entièrement autonomes, amélioreront encore les capacités de fabrication, permettant une précision, une efficacité et une personnalisation accrues.

5. Conclusion

L'intégration de la fabrication intelligente dans le traitement des pièces de machines minières n'est plus une tendance, mais une nécessité pour les fabricants qui souhaitent rester compétitifs dans le paysage industriel moderne. En adoptant l'automatisation, les technologies numériques et l'analyse de données en temps réel, les entreprises peuvent produire des pièces de machines minières répondant aux normes les plus strictes en matière de précision, de durabilité et de performance, tout en réduisant les coûts et les délais de livraison.

Dans un secteur où les temps d’arrêt peuvent coûter des millions, la fabrication intelligente offre les outils nécessaires pour garantir la fiabilité, l’efficacité et le succès à long terme.