Accueil / Ressources / Blogs / Actualités de l'industrie / Méthodes et applications avancées de traitement des pièces non métalliques

Méthodes et applications avancées de traitement des pièces non métalliques

Dans le domaine de la fabrication, l'évolution des méthodes de traitement des pièces non métalliques a joué un rôle crucial dans l'amélioration des performances des produits, la réduction des coûts et la création de conceptions innovantes. Les matériaux non métalliques, notamment les plastiques, les céramiques, les composites et les verres, offrent des propriétés uniques telles que la légèreté, la résistance à la corrosion et l'isolation thermique, ce qui les rend indispensables dans de nombreux secteurs.

1. Moulage par injection : le cheval de bataille de la transformation des plastiques

Aperçu du processus

Le moulage par injection est un procédé de fabrication largement utilisé pour la production de pièces en plastique en grandes quantités. Il consiste à faire fondre la matière plastique, à l'injecter sous pression dans une cavité de moule, puis à la refroidir pour la solidifier. Cette méthode offre précision, répétabilité et rentabilité, notamment pour les géométries complexes.

Progrès

Les avancées récentes en matière de moulage par injection incluent le moulage multicomposants, qui permet de combiner différents matériaux dans un seul moule, et l'étiquetage dans le moule, qui intègre des graphiques ou du texte directement dans la pièce. Ces innovations améliorent l'esthétique et la fonctionnalité.

Applications

Les pièces moulées par injection sont omniprésentes dans les composants automobiles, l'électronique grand public, l'emballage et les dispositifs médicaux. Leur polyvalence les rend adaptées à une gamme d'applications exigeant durabilité, précision et rentabilité.

2. Fabrication additive : révolutionner la personnalisation et la complexité

Aperçu de la technologie

La fabrication additive, ou impression 3D, transforme la production de pièces non métalliques en permettant la création de géométries complexes et de designs personnalisés. Des procédés comme le dépôt de fil fondu (FDM), la stéréolithographie (SLA) et le frittage sélectif par laser (SLS) sont couramment utilisés pour les plastiques, les composites et les céramiques.

Innovations

Les progrès réalisés dans le domaine des matériaux, tels que les polymères hautes performances et les céramiques biocompatibles, élargissent le champ des applications. L'impression multi-matériaux et les systèmes hybrides combinant procédés additifs et soustractifs améliorent encore les capacités.

Applications

La fabrication additive révolutionne des secteurs tels que l’aérospatiale, où des composants légers et solides sont essentiels, et la santé, où les implants et prothèses spécifiques aux patients deviennent la norme.

3. Techniques de formage de la céramique : exploiter les matériaux hautes performances

Méthodes traditionnelles et avancées

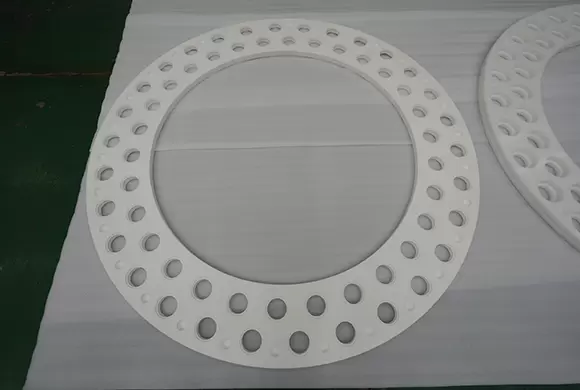

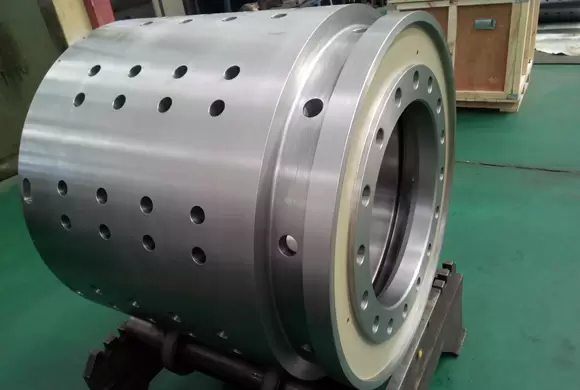

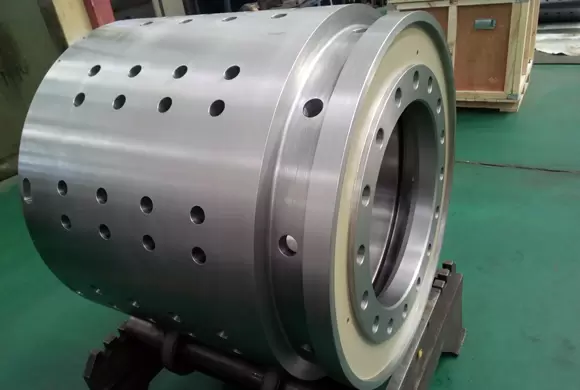

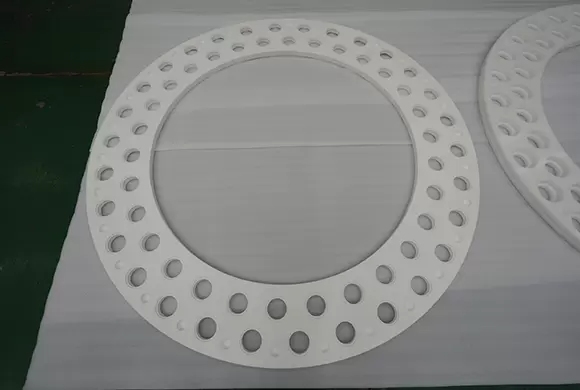

Les pièces en céramique sont généralement produites par des procédés tels que le coulage en barbotine, le pressage à sec et le frittage. Parmi les techniques avancées, on trouve le pressage isostatique à chaud (CIC) pour une densité et des propriétés mécaniques améliorées, et le moulage par gel pour des formes complexes.

Innovations matérielles

Le développement de matériaux céramiques avancés, tels que les composites de zircone et d’alumine, offre une résistance à l’usure, une stabilité thermique et une résistance à la corrosion améliorées.

Applications

Les pièces en céramique trouvent des applications dans les outils de coupe, les composants de moteurs et les implants médicaux grâce à leur dureté, leur durabilité et leur biocompatibilité. Elles sont également essentielles en électronique pour leurs propriétés isolantes.

4. Fabrication de composites : équilibre entre résistance et poids

Techniques de traitement

Les matériaux composites, constitués de fibres de renforcement intégrées dans une matrice de résine, sont traités par des méthodes telles que le durcissement en autoclave, le moulage par transfert de résine (RTM) et le moulage par transfert de résine assisté par vide (VARTM).

Progrès technologiques

Les innovations en matière d'automatisation, telles que la pose robotisée de couches et de bandes, améliorent l'efficacité de la production et la qualité des pièces. Les techniques de polymérisation hors autoclave réduisent les coûts et permettent une production à plus grande échelle.

Applications

Les composites sont essentiels dans l'aéronautique pour leurs structures légères, l'automobile pour leur efficacité énergétique et l'énergie éolienne pour leur résistance et leur durabilité. Leur combinaison de haute résistance et de légèreté les rend idéaux pour les applications exigeantes en termes de performances.

5. Formage et usinage du verre : précision et esthétique

Techniques de formage

Les pièces en verre sont formées par des procédés tels que le soufflage, le pressage et l'étirage. Des techniques avancées comme le moulage de précision du verre (PGM) et la modélisation par dépôt de fil fondu (version verre) permettent de réaliser des pièces de haute précision aux géométries complexes.

Usinage et finition

L'usinage du verre, bien que complexe en raison de sa fragilité, est facilité par l'outillage diamanté de pointe et les machines CNC ultra-précises. Les techniques de gravure chimique et de polissage améliorent l'état de surface.

Applications

Les composants en verre sont essentiels dans l'optique, l'électronique et les produits grand public pour leur transparence, leur dureté et leur esthétique. Les innovations dans le formage et l'usinage du verre stimulent les avancées dans les domaines des écrans, des capteurs et des technologies portables.

Conclusion

Les méthodes de traitement avancées des pièces non métalliques permettent des avancées significatives dans divers secteurs. Du moulage par injection et de la fabrication additive au formage de céramique et à la fabrication de composites, ces techniques offrent une précision, une polyvalence et une rentabilité sans précédent. Avec l'évolution continue de la science des matériaux, les applications potentielles des pièces non métalliques ne feront que s'élargir, consolidant ainsi leur rôle dans la fabrication moderne.